Digitale Transformation Mittels Gamma VI

Auslesen von Produktions-, Prozess-, und Maschinendaten an der SPS-Steuerung mittels Gamma VI

Im Zeitalter der digitalen Transformation / Industrie 4.0., in der die künstliche Intelligenz (KI) eine immer wichtigere Rolle übernimmt, stellt sich die Frage, inwieweit Maschinen kontrolliert und ausgelesen werden können.

Weltweit verrichten Maschinen mit eingebauter SPS Steuerung ihre Arbeit. Doch lassen sich die Prozessdaten auslesen? Wie stark ist eine Maschine ausgelastet? Wann ist die nächste Wartung fällig? Wie funktionieren die maschineninternen Abläufe? Wie lange ist die Maschine in Betrieb? Können Fehlerquellen rechtzeitig erkannt werden? Können die Maschinen vernetzt werden? Kann der Fertigungsprozess dynamisch gestaltet werden?

Wie komme ich zu den Daten, ohne die Fertigung zu behindern? Welche Migrationsstrategie braucht es dafür?

Gamma VI ermöglicht Zugriff auf Daten in Echtzeit

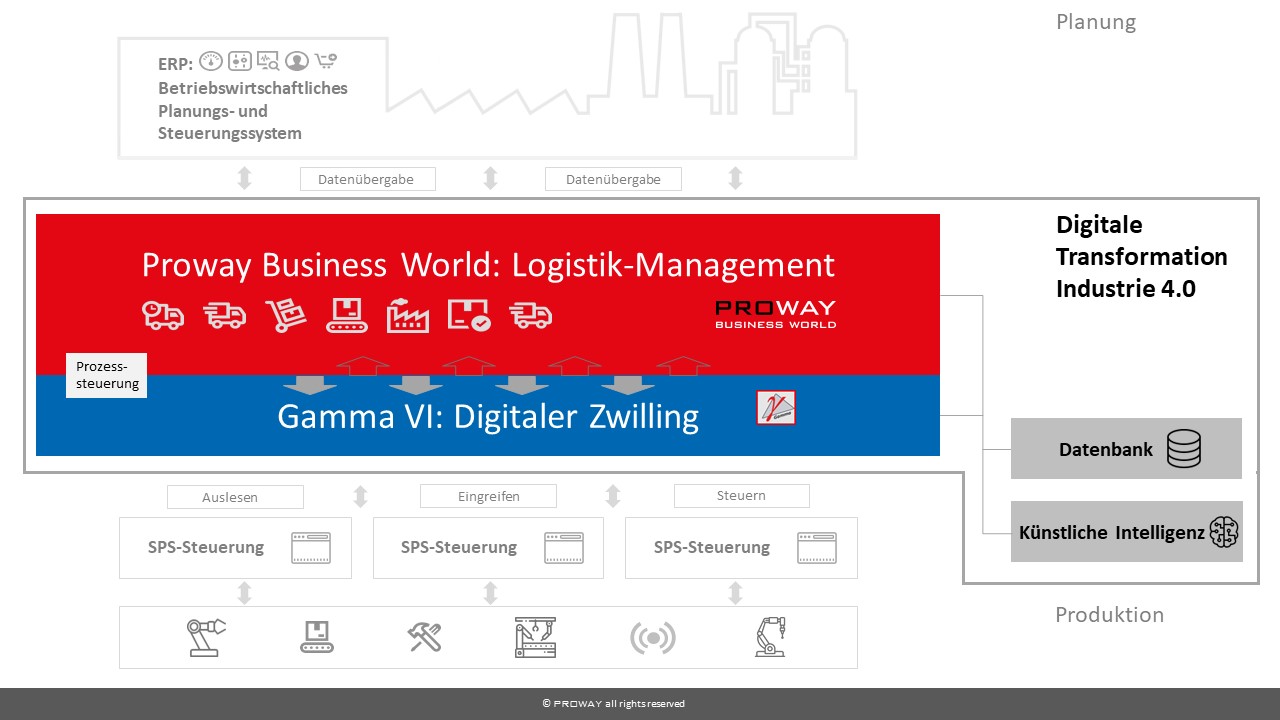

Die von RST entwickelte Kommunikationsplattform Gamma VI ermöglicht Zugriff auf die SPS-Steuereinheit und die Sensorik der Maschine. Die extrahierten Daten werden in Echtzeit ausgelesen, neu strukturiert und mit einer angepassten Semantik außerhalb der Steuerung organisiert. Für zusätzliche Informationen, wie z.B. Wartungsmaßnahmen, wie sie auch für Predictive Maintenance benötigt werden, stehen über 70 weitere Schnittstellen mit mehr als 1000 verschiedenen I/O Funktionen zur Verfügung.

Auch diese Daten werden integriert. Es entsteht ein digitaler Zwilling, ein synchrones Prozessdatenmodell, das eine Maschine widerspiegelt und alle Voraussetzungen für die übergeordneten Services bereitstellt. Extrahierte Daten der SPS werden im Arbeitsspeicher mit Zugriffszeiten im Mikrosekundenbereich strukturiert abgelegt.

Digitaler Zwilling

Ein digitaler Zwilling ist eine abstrakte Datenebene oberhalb, mit dem der Zustand, die Eigenschaften und das Verhalten eines unterlagerten Objekts visualisiert, analysiert und angepasst werden können.

Der virtuelle Doppelgänger hat dieselben Eigenschaften wie das reale Objekt, das mit Sensoren ausgestattet ist und in Echtzeit Informationen an das virtuelle Abbild liefert.

Umfangreiche Simulations- und Testfunktionen auf der virtuellen Ebene ermöglichen die weitere Umsetzung der Digitalisierung nicht mehr vor Ort, sondern auch im Büro. Dies verhindert Störungen in der Fertigung, liefert eine deutlich höhere Software Qualität und ermöglicht eine nachhaltig langfristige Pflege der Software am digitalen Zwilling.

Wie funktioniert das Auslesen der Daten bei einer SPS-Steuerung?

Die Maschine wird über eine SPS gesteuert. Bei einer Siemenssteuereinheit S5/S7 erfolgt die Kommunikation meist mit Profibus oder Profinet über die Programmierschnittstelle, da diese immer vorhanden ist. Beckhoff stellt hier sein ADS Interface über Ethernet bereit. Mittels Gamma VI können Daten und Informationen in Echtzeit von einer SPS Steuerung ausgelesen werden. Um bestehende Steuerungen nicht zu verändern, werden Daten, die darüber hinaus noch benötigt werden, einfach über I/O Klemmen wie emBRICK oder EtherCAT – unabhängig von der Datenquelle – bereitgestellt. Ganz entscheidend dabei ist, dass wir in der Lage sind, die Digitalisierung durchzuführen, ohne die Fertigung dabei zu stören.

Während die meisten SPS Steuerungen noch mit dem Standard IEC61133 von 1993 realisiert sind, bietet Gamma ein SPS Werkzeug nach der moderneren IEC61499 Norm an, das zwar immer noch die gleichen Sprachen besitzt, aber eine verteilte Programmierung und neben dem digitalen Zwilling auch mit den Service Brokern der übergeordneten Digitalisierungslösung Verbindung aufnehmen kann.

Auf Basis des digitalen Zwillings als abstrakte Oberfläche lassen sich nun unterschiedlichste Technologien kombinieren. Der Gamma Multibroker kommuniziert über Services mit der Außenwelt. Aber auch OPC oder DDS ist als Standard Schnittstelle möglich.

Selbst eine KI kommuniziert mit der Produktion und mit einer Steuerungsanwendung. Test- und Simulationswerkzeuge qualifizieren die neu entstandene Software.

Für sogenannte “Big Data” Anwendungen werden die Daten mit den entsprechenden Zeitstempeln an Datenbanken, wie zum Beispiel “Elastic Search” weitergereicht. Dabei können bis zu 6 Millionen Prozessparameter mit Zeitstempel pro System und Sekunde problemlos übertragen werden.

Die ausgelesenen Daten können an die Produktlösung Proway Business World weitergeleitet werden, die die Prozesssteuerung der Supply-Chain-Management zur Führung, Lenkung oder Kontrolle der Maschinen in Echtzeit übernehmen kann. In betriebswirtschaftlichen Planungs- und Steuerungssystemen / ERP-Systemen können die Daten weiterverwendet und graphisch für das Management aufbereitet werden.