Middleware für Maschinenbau und Automatisierung

1. Konkurrenz- & Kostendruck

Moderne Maschinen und Fertigungsanlagen werden immer komplexer. Der Konkurrenzdruck – gerade aus Asien – wächst stetig. Der Markt verlangt nach modernen, leistungsfähigen Maschinen mit zeitgemäßen Mensch-Maschine-Interfaces – aber natürlich bei geringeren Kosten! Auch Maschinenbauer spüren den Druck. Wir helfen Ihnen, dem Druck standzuhalten!

2. Technologische Umwälzungen

Gerade in Zeiten von „Industrie 4.0“ wird eine scheinbar unüberbrückbare Kluft zwischen der klassischen SPS-Programmierung und anderen IT-Technologien sichtbar. Befürworter beider Konzepte scheuen jeweils den Wechsel auf die „andere Seite“. Als Gründe werden hohe Entwicklungsaufwände, unabschätzbare Folgekosten, Verlust des in langen Jahren erarbeiteten SPS- oder Hochsprachen-Know-how usw. angeführt. Langfristig führt trotzdem für die meisten kein Weg an der Zusammenführung beider Konzepte vorbei. Denn an moderne Maschinen werden inzwischen Anforderungen gestellt, die anders nicht zu erfüllen sind: Zum Beispiel sollen sie sich selbständig vernetzen können oder Services anbieten, um mit einer lokalen oder internetbasierten Datencloud zu kommunizieren. Ebenso gewinnen Themen wie Qualitätssteigerung durch Test und Simulation, Fernwartung und schnelle Inbetriebnahme mehr und mehr an Bedeutung.

Auf Grundlage unserer Middleware-Plattform Gamma VI lassen sich diese Anforderungen schnell und kostengünstig realisieren.

3. Neue Werkzeuge, neue Methoden

Die Gamma-VI-Plattform der Proway bietet eine große Palette bereits vorhandener Werkzeuge für Hochsprachen und SPS-Programmierung, modellbasierte Entwicklung, Visualisierung, Test und Simulation. Die Hardwareauswahl wird durch die Abstraktionsmöglichkeiten flexibler, was nicht nur Reparaturen und Upgrades an alternden Anlagen erleichtert, sondern auch Abhängigkeiten von Hardwareherstellern auflöst und so zu immensen Kosteneinsparungen führen kann. Gerade die hohe Verfügbarkeit kleiner, kostengünstiger Embedded-Module für verschiedenste Zwecke (von miniaturisierten Single-Board-Computern bis zu spezialisierten I/Os) macht diese Flexibilität auch wirtschaftlich attraktiv.

Für nahezu alle gängigen Feldbusse und Industrieprotokolle liegen Plug-ins zur Anbindung an Gamma VI vor. Mit Interfaces zu OPC-UA, MQTT und DDS können wir bereits erste Schnittstellen zu Produktionsnetzwerken zur Verfügung stellen.

Vorhandene Visualisierungslösungen unterstützen bei der Programmierung moderner Mensch-Maschine-Interfaces. Durch die umfangreichen Simulationsfunktionen kann die Softwareentwicklung bereits vor der Fertigstellung der Mechanik anhand eines virtuellen Modells der Maschine oder durch Manipulation realer Signale erfolgen. Tests lassen sich damit automatisieren und es können Grenzfälle getestet werden, die mit der realen Maschine nicht möglich sind. Diese innovative Vorgehensweise macht sich auch bei der Zertifizierung, Inbetriebnahme und Wartung bezahlt.

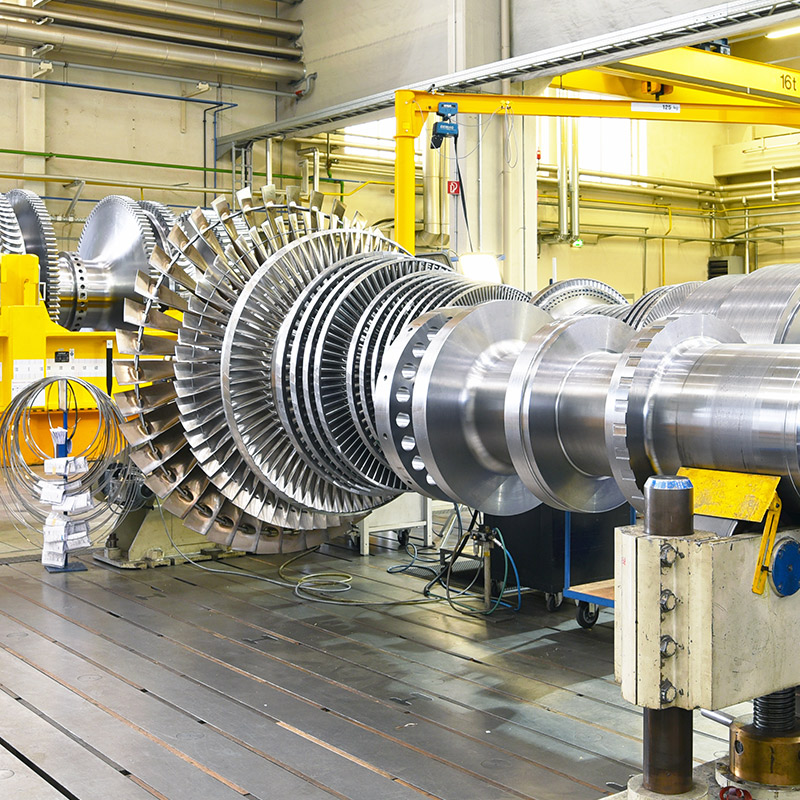

Anwendungsfall: Gamma VI im Maschinenbau

Gamma VI eröffnet dem Maschinenbauer den Zugang zur Embedded-Hardware, die gerade bei großen Stückzahlen zu einer drastischen Kostenreduktion führt.

Zum Beispiel können mit modularen Open-Source-I/O-Konzepten Prototypen für Steuerungen aus vorgefertigten Modulen einfach zusammengesteckt werden. Für die spätere Serienfertigung werden diese dann so redesignt, dass die Fertigung vereinfacht wird. Die Verkabelung der Maschine kann wie im Fahrzeugbau über Kabelbäume geschehen. Durch die Kostenreduktion amortisiert sich die Umstellung in kürzester Zeit.

Durch die Vielzahl der Möglichkeiten von Gamma VI steht den Entwicklungsabteilungen der Kunden eine exakt passende Plattform zur Verfügung, die auf die bereits vorhandenen Kerntechnologien eingeht. Damit holen wir die Entwickler exakt bei ihren Fähigkeiten ab und versuchen einen optimalen Entwicklungsprozess zu etablieren.

Auch bei der Aufrüstung bestehender Maschinen für die Digitalisierung unterstützt Gamma VI den Maschinenbauer: Bereits bestehende Maschinensteuerungen werden aufgrund des hohen Aufwands und des möglichen Verlusts der Gewährleistung nicht erneuert, sondern über die vorhandenen Schnittstellen in die neue Datenebene integriert.

Da Gamma VI mit seinen offenen Schnittstellen bereit für zukünftige Technologien ist, bleiben Entwicklungen zukunftssicher, unabhängig davon, welche neuen Standards sich langfristig durchsetzen.

Anwendungsfall: Gamma VI in der Produktionssteuerung

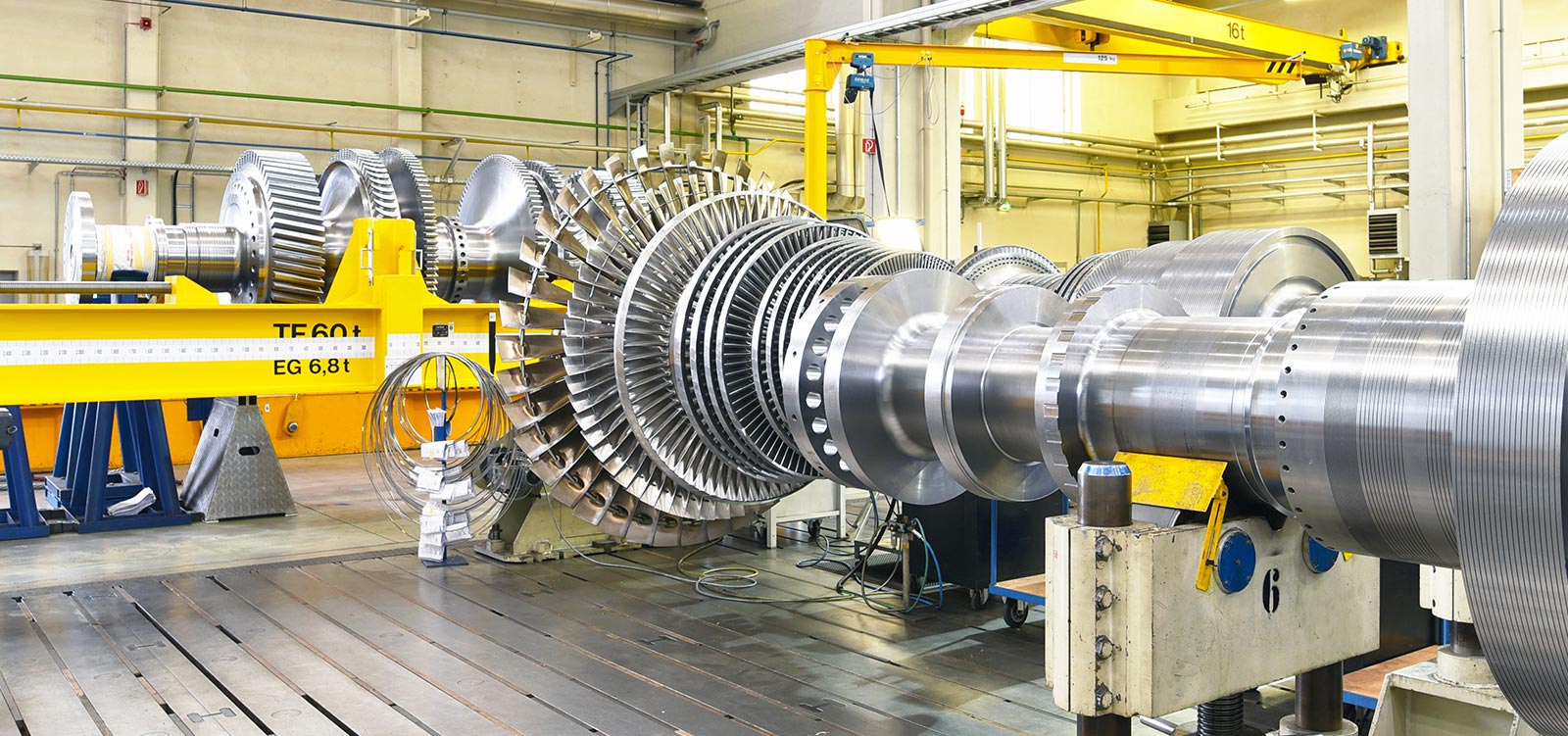

Die Integration verschiedener Maschinensteuerungen mit ihren unterschiedlichen Kommunikationskonzepten ist eine anspruchsvolle Aufgabe. Hier ist die zentrale Herausforderung, die heterogene Produktion so zu abstrahieren, dass eine homogene Softwareschicht (Digitaler Zwilling) entsteht. Das ist eine entscheidende Voraussetzung für die weitere Digitalisierung der Fertigung. Die Gamma-VI-Middleware ist hierfür optimal geeignet und übernimmt bereits die wichtigsten Arbeiten:

- Zahlreiche I/O-Funktionen und Feldbusse (derzeit mehr als 70) sind verfügbar

- Alle nötigen Kommunikationsstrategien für die entsprechende Aufbereitung der Daten und den Aufbau spezifischer Services wie z. B. Predictive Maintenance oder Big-Data-Anwendungen

- Schnittstellen zu standardisierten Kommunikationsprotokollen für die Datenebene (derzeit MQTT, DDS und OPC UA)

Die Fabrik der Zukunft: Autarke Steuerungen schließen sich intelligent zusammen. Mit dem SPS-Werkzeug 4DIAC wird es möglich, verteilte Steuerungssoftware nach IEC61499 zu realisieren, die über die Gamma-Middleware zusammengeführt wird. Zur elektromechanischen Ebene bleiben bewährte Verbindungen bestehen, zur Produktionsebene führen moderne Netzwerkprotokolle. So ermöglicht Gamma eine verteilte SPS-Entwicklung in der vernetzten Fabrik. Sämtliche Maschinendaten stehen über die Middleware für KI-Funktionen, Visualisierungen und Datenbanken auf modernen IT-Systemen zur Verfügung.

Simulationsmodelle und moderne Teststrategien ermöglichen zudem die Offline-Entwicklung und reduzieren Produktionsunterbrechungen auf ein Minimum.